妥協しないものづくりの世界 三恵産業株式会社

こちらの求人は募集が終了しました。

ご応募ありがとうございました。

墨田区内の豚革(ピッグスキン)生産量は、国内シェア9割を占める。

しかし、日本で自給できる唯一の革の素材であり、日本の革づくりは世界で高い評価を受けているにも関わらず、環境の変化や海外からの輸入の影響、働き手の高齢化により廃業していく工場が後を絶ちません。

そんな中、豚革の存在をもっと周知させることで、日本が誇れるものづくりの一つとして革の手法を後世に伝え、存続させようと改革に乗り出している工場があります。

豚革を製造する三恵産業株式会社では、染色・加工を行う『革の職人』を募集します。体力だけでなく繊細さ丁寧さを必要とする、まさにものづくりの世界です。

革が好き、技術を引き継ぎ自分のものにしたいという熱意のある方は、ぜひ読んでみてください。

豚皮のなめし・染色・加工を一貫して行う三恵産業株式会社は、1958年創業。

創業時は、自衛隊の軍靴を作っており、調達指定工場でした。徐々に調達先が海外へと変わったことで需要が減り、牛革部門を縮小。兵庫県龍野市に第二工場を新設後、昭和46年には豚革の生産を増大して今では国内シェア9割を誇る墨田区の中でも、もっとも多くの豚革を生産しています。

しかし、環境や物流の変化により、墨田区で100軒ほどあったと言われるなめし業者は、数社ほどになってしまいました。

業界が衰退した一番の理由は、生産が海外にシフトしていったこと。

安く作れる海外へ革を一旦輸出し加工する。そして再び輸入しています。

しかし、品質の問題があり国産でいいものを作りたい、持ちたいというニーズが少しずつ戻ってきています。

本社工場を訪れるためにやってきたのは、墨田区北部。

近くには荒川が流れ、川を渡ればすぐそこは荒川区や足立区になります。

皮のなめしには多くの水が必要となるため、荒川沿いには今でも町工場がたくさん残っています。

工場に着くと出迎えてくださったのは、この工場の後継者でもある、石田美和さん。

男性ばかりの職場をイメージしていたので、少し驚きです。

ご実家の家業でもあるこの工場に石田さんが入られたのは、今から4年前に遡ります。

大手企業で働かれていた石田さんは、周囲の大反対を押し切り入社。以来、これまでの経験を活かした新しい取り組みを実践し、工場の改革を始められています。

「後継者がいない家業がずっと気になっていたのと、単純にものづくりがやりたい一心で周囲の反対を押し切って入りました。男社会なので一年くらいは父にも周りの方にも認めてもらえませんでしたが、あきらめずへこたれず、次々と新事業の提案をして進めていくうちにようやく納得してもらえました」

昔から継ぎたい気持ちがあったのでしょうか?

「全然です。でも、幼い頃からうちの革は色鮮やかで、なんて綺麗なんだろうと深く興味がありました。革の切れ端で人形の洋服を作って遊んだ記憶があって、そんな愛着心からか世に出ていないピッグスキンの世界を配信したい、高品質な国産の革の需要がある限り無くさずに続けていきたい、そんな想いだけですね」

「父は生涯現役という考えですが、世代交代は近づいています。環境的にもなかなか若い人が入らない業界なのも事実ですが、技術者の高齢化で繊細な技術力が絶滅しないように受け継ぎ残していくには、ポジションごとに一人ずつ新しい人材を迎え入れて育てていかないといけません」

石田さんが入社されたことで新しい販路も次第に増えはじめ、今では老舗ブランドの婦人・紳士靴や有名ブランドのバッグや財布といった製品に使われており、名前を聞けば知っている方も多いものばかり。

ヨーロッパでは、ハイクラスのブランドが取り扱うぐらい豚革は高いプライオリティを秘めており、素材の段階ではイメージしづらかったものも、製品になり世界中で使われたり価値を伝えることができることは、作り手にとってなによりワクワクします。

その感覚を大事にして欲しいと考えておられます。

「ここでしか作れないオンリーワンがあります。それは、全ての工程に手間をかけ知恵を加えた技術者の開発努力により生まれていて、その技術を大切に引き継ぎながらも次世代の新しい発想や感覚を取り入れた純国産、メイド・イン・トウキョウの革を作り上げてみたいです。日本を代表する革づくりを私と一緒に『カタチ』にしていこうと思う方を求めています」

石田さんの取り組みは、販路開拓だけに留まりません。

代表的な取り組みの一つとして、ファクトリーブランド「Cetra(チェトラ)」の立ち上げは、素材として革を提供するこれまでの形ではなく、最終的な製品までを自社で企画開発できるようになりました。

以前は、いい革を作っていても最終的にどんな製品になっているか職人さんたちには分からず、ただ漠然とこなしていた仕事がこうした取り組みによって、少しずつ変わり始めています。

「自分たちが作った革が、市場に出ることで価値を感じてもらいたいし、今までにない新しい感覚を取り入れるような企画も一緒に考えていきたい、その一つの形が自社ブランドの立ち上げです。作り手の情熱やこだわりを世に配信していくことを目標としています」

さらに新しい取り組みとして、新素材の開発も手がけています。

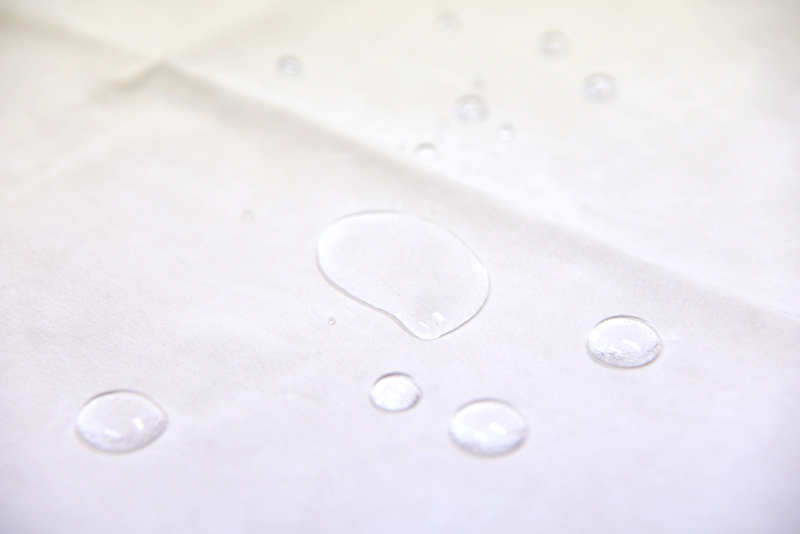

1年がかりで開発した撥水加工のスエードは、撥水レベルが3級に値し何十時間も水を弾いて入り込ませない効果があるそうです。

「染料と撥水の薬品が合わず色ムラが出たり濁ったり、撥水度や堅牢度の数値を上げることにかなり苦労しましたが、そういう新たな素材との出会いもこの仕事の魅力だと思います」

こうした新しい取り組みには、社内から反発はなかったですか?

「はじめは、キレイな格好で現場もわからずに何をやっているんだという声もありました。でも、笑顔で挨拶をして常に声をかけて現場を回るようにしていたら、徐々にそういったことはなくなりました」

「現場には、細かな心配りや会話が何よりも必要であると思っています。一生懸命伝えれば提案したものに近づけてくださるので、お互いに一歩ずつ近づきながら女性らしい感覚や気遣いを大切にしています」

新しい取り組みは、社内環境にも及びます。

「新しい方を迎えるにあたり、気持ちよく仕事できるよう環境を整えるのも私の役目だと思っています。建物も老朽化していますので、新しい休憩室や更衣室を作るなど、受け入れる側の体制も整えていきます」

こうした新しい取り組みについて、一番身近で見てきた石田さんのお父さん、2代目の阪本和男さんにお話を伺ってみました。

阪本さんは、大学を卒業後にこの会社に入り、32歳の時に社長に就任されました。この仕事を始めて50年以上にもなるが、入社当時は現場で一から工程を学んでいったそうです。

後継者問題や働き手の不足、そしてなによりも大変な仕事だということで、自分の代で会社を終わりにしようとされていましたが、石田さんが入ったことでその考えが変わったそうです。

「皮は、石器時代からあり歴史があるわけですよ。非常に綺麗なのもできるし、なくならないですからね」

「私の代で終わりでいいかと思っていましたが、娘が時代に合わせた新規事業や新素材開発に取り組むようになり、産業のライフサイクルの変わり目を感じます。新しいビジネスを軌道に乗せるには苦労しますが、残り僅かな産業の中で存続し発展させたいです」

皮は、なめし・染色・仕上げといった20ほどの工程と、1ヶ月ほどの期間を経てようやく『皮』から『革』になります。

なめしとは、豚から取った皮が腐ったり劣化しないための加工で、毛が付いた原皮の状態から油や毛、コラーゲンを全て取るところから始まります。特に夏場は腐敗のスピードが早いため、3日以内で処理をおこなう必要があります。

ここで作られた革は、7割が靴の裏の材料として使われています。表は牛革が使われるが、見えない裏側には豚の特徴でもあるコストと軽さや通気性といった機能面で、豚革が使われることが多い。

しかし、月に130万頭が食肉用として産出されるにも関わらず、国内生産量は3万から5万枚ほどで、全ての皮を国内でなめすことができていません。ここでも2万枚の生産量に減少しており、約9割の国産豚皮は海外へ輸出されている現実があります。

そこで、海外に負けないものにするには、日本の技術を生かした付加価値のある革を作る必要があるのですが、そのためには課題も多いそうです。

「食肉のために狭い空間で育ち、ストレスから喧嘩の噛み跡や皮膚を引っかいた傷が多いんです。深いキズはいかに上からお化粧しても消すことが難しく、キズの多い革は用途が限られ残ってしまいます。それをどのように変化させて価値を上げていくかが、今後も大きな課題です」

「その反面、浅いキズは目立たなくする仕上げ方法や、上から型を押したりプリントする加工技術もかなり進んでいるので、これは豚革なの?と驚かれるレベルまでに進化しています」

牛革の原皮は輸入が大半で、それをなめして製品を作るというのが日本の場合はほとんど。対して、豚は100%が国産です。

国産の良さというのは、どういったところでしょうか?

「やはり技術ですね。日本は相当レベルアップしてます。これまでは安いものには敵わない状況がありましたが、少しずつ丈夫で長持ちでファッションにもいいものを使いたい、という状況に変わりつつあります」

ここで働く方は、20人ほど。

工場には外国人スタッフも多く、国際色豊かです。

今回募集する方は、最終的な『仕上げ』工程になります。

未経験でもやる気があればできる作業ですが、革はもともと動物の皮膚を加工した天然素材なので、人間と同じように育った環境や体の部位によってさまざまな個体差があります。いつも同じように仕上げるには、非常に繊細な技術や化学、そして知識と経験が必要になります。

製品はただ作って終わりではありません。エンドユーザーが使ってどう変わっていくかまでを考え、テストを何度も何度も繰り返すことでようやく完成します。

「みなさん工場見学するとびっくりされます。繊細で一枚一枚が手作業、少し工程を省くだけで最終的に良いものに仕上がりませんし、感覚だけではできません」

「だから、今の技術者は誰よりも朝早くに来て、その日どうやって作るか勉強しています。学びたい気持ちがある方は大歓迎ですし、ちゃんと評価したいと思います」

なめしの仕方や工程は、各社それぞれのアレンジがあり最終的なでき上がりは全く違うが、オールマイティーにこなせることがこの工場の最も大きな特徴です。

「各社得意なことがあり、仕上がりは少しずつ違います。色の出し方がうまい会社、ワイルドな革を作る会社、うちはお客様の要望に合わせて作れるので、他社でできなくてご相談にいらっしゃる方も多いです」

オールマイティーにこなせる秘密は、長年働く2人の技術者の知識と経験が大きい。革のことで分からないことはない、そういっても過言ではないそうです。

「見ただけでどう作られているか分かりますし、同じに作るのも限りなく近づけることができます。だから、その方たちでうちの工場は成り立ってきました」

こうした技術者の知識や経験を必要とする取引先は多いが、ほとんどの方が高齢にも関わらず、技術を引き継ぐ担い手はまだいません。もしかしたら、引き継げるチャンスは今しかないかもしれません。

「覚えるまでは、それなりの月日がかかります。ですが、日本の革づくりの技術は世界一だと思うので、革に携わる仕事なら覚えた技術はどこに行っても重宝されるはずです」

今回募集する仕上げ部門の責任者であり、現役の職人である中島さんにお話を伺いました。

年齢をお聞きすると、なんと77歳で未だ現役。この業界で働き始めて57年。今も工場のほとんどの作業を担当する、まさに革のプロフェッショナルです。

率直にどんな方と働きたいか、どんな方にこの技術を継承してもらいたいか聞いてみると、経験や技術ではない意外な答えが返ってきました。

「一番大事なのは笑顔がある人。ぶすっとやってる子は一生懸命やってもだめだよ。皮ってのは生き物だから、作る人の気持ちが伝わるからね。笑顔の素敵な人は、いいもの作りますよ」

「だから、好きな人ならできますよ。諦めずにチャレンジしてとにかく泣いても意地でもやるくらいの子なら、あとはやってるうちに覚えてきますよ」

一人前になるまでには、どのくらいかかるのでしょうか?

「色を作り始めるまでには、やはり3年くらいはかかるでしょうね。仕上げをするには、それまでの工程も覚えないと繋がらないので、最初の何ヶ月かは仕上げ以外も学んでいただかないといけませんし」

中島さんから見て、革の魅力とは?

「皮自体が生でしょ。個体個体で違うから染色も違ってくるわけです。他の素材の場合は、コンピューターで配合すればできますが、皮の場合できないんですよ。そういうところがおもしろ味でしょうね」

この仕事のやりがいは?

「革屋の仕事をやっていて一番楽しいところは、仕上げなんですよ。だから、製品になった時の雰囲気を味わえるのが一番でしょうな」

「それに、流れ作業ではなく全て手作業なので、やはり作るものに夢がありますよ。チャレンジ精神があればそれを味わえる仕事です」

仕上げを行う事務所も見学させていただきます。

中島さんの机は、綺麗に整理整頓され棚には過去に作った何十年分のサンプルデータがずらっと並ぶ。とても几帳面な性格の方だということが伝わってきます。

天井には、色違いの蛍光灯がぶら下がっていて、それについて伺うと取引先によって光を調整しているそう。それほどこの仕事において光は重要で、朝早くに来て自然光で確認することを怠らないそうです。

「午後だと太陽で赤味が出るので、午前中じゃないとだめなんですよ。それに、顔料は一晩経つと沈むので毎日かき混ぜますが、毎日違います。同じ色は絶対でないし、知識が要るので薬品屋さんでも作れません」

うまくいかないときもあるのでしょうか?

「そりゃありますよ。色がぜんぜんでない時もあります。でも、できないって言うのが俺は一番いやなので、仕事に関しては言ったことがないし逃げないですよ」

「この仕事は、ものづくりで言うと半分は勘じゃないですかね。作るときにある程度は勘が働かないと。なんでもそうだと思うけど、人に言われてやってるようじゃだめだよね。失敗してもいいんだよ」

仕上げ作業は、1年半前に若手の鈴木さんが入られて、現在二人で担当されています。

一緒に働く鈴木さんのことを中島さんは、こんな風に話します。

「覚えるのは遅いけど、一生懸命やってるからそういう人の方が根気があって最終的には覚えるんだよ。だから、気持ちがあれば彼みたく遅くてもいいんですよ」

鈴木さんは、皮の下処理工程なども経験され、この業界では7年ほどのキャリアになります。

「色合わせは、ものすごい繊細な仕事で、1グラム違うだけでも色が変わってしまうので、しょっちゅう怒られています。これはもう数をこなして慣れていくしかないですね」

鈴木さんにとって、この仕事のやりがいってなんだと思いますか?

「仕上げの部分は、でき上がった革が見れるということですね。自分で色を合わせていくのでちゃんと色が取れてたら嬉しいですね」

他にはどんな方が働いているのか伺ってみると、『野球好き』が多いそうで、休みの日には草野球をするほど熱心な方もいて、休憩中にはキャッチボールをする姿が見られたり、珈琲が好きな方が一杯いれてくれるなど、和気あいあいとしたアットホームな雰囲気です。

しかし、革に対して妥協のない中島さんは、仕事中はとても厳しく日々の勉強を怠らないと、石田さんはいいます。

「厳しさのなかに優しがあります。時には厳しい口調で叱るときもありますが、人を育てるための愛情でもあり、経験値から発せられる言葉です。仕事に対する情熱と真剣さは、習う者へきちんと伝わり効果的な道しるべになっています」

一枚一枚、手作業で作り出される革の美しさと価値は、技術がどれだけ発展したとしても決して敵うことがない、職人の経験と感性が成せる技です。

これまでもこれからも、革づくりの主役は技術を継承する職人さんであることは間違いありません。

ここで働く技術者の技術や知識を、わずかな期間で引き継ぐのは大変なことかもしれません。

でも、このままこの技術がなくなり海外へとシフトしてしまうのではなく、メインドイン墨田の革を時代に合わせた形で引き継いで、そしてさらに広めていってほしいなと思います。