全員が主役 岩澤硝子株式会社

こちらの求人は募集が終了しました。

ご応募ありがとうございました。

作った製品が多くの方に使われる。

ものづくりに真剣に取り組む人にとって、一番嬉しい瞬間かもしれません。

岩澤硝子を取材に訪れるのは、今回が二度目。前回の募集では、2名の若い方に入っていただきました。

しかし、多くの人手を必要とするガラス作りの現場では、まだまだ人手が足りていないだけでなく、熟練の技術者の高齢化により世代交代も近々の課題としてあり、さらなる仲間を募集します。

多くの方に使ってもらえる製品を生み出すことは、決して簡単なことではありません。でも、ガラス作りに打ち込める環境と、他にはないこの仕事だけのやりがいがここにはあります。

ガラス作りを志してみたい。チームが一丸となったものづくりをしたい。そんな方にこそ、岩澤硝子の仕事を知ってもらいたいです。

私たちの生活を彩ってくれるガラス製品。

食卓には、お皿、コップ、箸置き、調味料入れなど、多種多様なガラス製品が並んでいます。ですが、日常生活にいつも寄り添うガラスが、どのように作られているかを意識する人は少ないのかもしれません。当然ながらこうした製品を使うことができるのは、作っている人たちがいるから。

美しい曲線や、顔が写りそうなほどに磨き上げられた表面。清涼感のあるガラスは、涼しげな佇まいとは裏腹に、想像を絶する熱さと常に隣り合わせの過酷な環境の中で、汗だくになりながら作り上げられています。

衝撃を与えると簡単に割れてしまうガラス。でも、作るのは簡単なものではありません。

墨田区には今でもたくさんの工場があります。その墨田区の中で江戸川区寄りにある東武亀戸線 東あずま駅。駅を出ると遠くの方には東京スカイツリーも見えるが、高い建物があまりなくどこか懐かしい下町らしさを感じます。

駅から線路沿いを5分ほど歩いていくと、高く伸びた煙突が見えてくる。この煙突の足元には、墨田区の地場産業でもある、手づくりガラスを作る『岩澤硝子株式会社』があります。

岩澤硝子は、1917年より江東区猿江で創業しました。その後、戦争で企業合同と呼ばれる合併が起こり一時中断を余儀なくされます。そして、再び操業を開始したのは1951年で、現在の墨田区立花の地でした。もう70年近い歴史を刻んできた工場です。

創業時、車やバイクのヘッドライトに使われるレンズや醤油注ぎを製造していましたが、そのような下請け仕事は納期も品質も厳しい上に、安価な価格を強いられてしまいます。

このままこの仕事を続ければ働いてくれている社員を食わせていけない、と先代がレンズの製造を大幅に減らす改革に踏み切り、得意としてきた『金型製法』を活かせる、当時たばこの延長で売れていた灰皿に目を付けます。

自分たちの長所を活かして作ることができる灰皿は、需要が伸び当時はそれだけでも食べていけるほど爆発的に売れました。そこから新しい製法を導入し、お皿や鉢などの食器、調味料入れ、花器、トロフィーや表札、雑貨品まで多色多品種を手がけるようになりました。

『金型製法』は、金型に溶けたガラス種を流し込み、プレス・スピンドル・圧迫と呼ばれる成形法を用いてガラスを作ります。この製法は、レンズや調味料入れに適しており、でき上がったガラスは厚手でしっかりとしています。

厚手ガラスの代表的な商品である醤油注ぎは、今でも年に数万本を製造する昔から変わらない不動の定番商品です。そして、蓋をネジ式からすり口に変えた液だれしにくい新タイプは、蓋だけで年間数千個を製造し、2010年には墨田区の地域ブランド『すみだモダン』に認定されました。

今では、全国の飲食店で使われる調味料入れの7割ほどを手がけるだけでなく、一般家庭の需要も増え私たちの生活には欠かせない存在になっています。岩澤硝子のことを知らなくても、ここで作られた製品を使っているという方は多いはずです。

岩澤硝子の代表である岩澤さんは、39歳と町工場の社長としてはとても若い。もともとはお父さんであった3代目が切り盛りされていましたが、昨年亡くなられた後を引き継がれました。

岩澤さんがこの会社に入社したのは、約15年ほど前。それまでは企業でサラリーマンとして働き、会社を継ぐつもりは全くなかったと言います。

入社したきっかけや、家業を継ぐことに葛藤はなかったのか、お話を伺いました。

「前の仕事をたまたま辞めることになった時に、会社でパソコンを使える人が必要だし営業も必要で、父からやってくれないかってことで入ったのですが、そんなつもりは毛頭ないまま若い頃を過ごしてきてしまったので、入った時は全くの世間知らずでした」

先代であるお父さんは、長年現場を経験し東京伝統工芸士の資格を持つ技術者。それに対し、岩澤さんは畑違いの業界からの転身で全くの未経験だが、経営者となった今でも、常に作業着を身に着け現場に人が足りない時には、頭にタオルを巻いて現場へ駆けつける。

入社した当時は苦労したことや、そもそもこの会社に入ることに抵抗はなかったのだろうか。

「入ると決めたらもうやるしかないですから。入社した時はみんな年上でしたし、怒られたりもしました。でもそんなの気にしてられないですし、自分のプライドよりも何とか教えてもらって早く覚えないと、自分で決めていくようにしていかないとと思って覚悟してやってました」

「技術面では、今もたまに現場に入りますが、元々現場を少ししか経験していないので技術もそれほどなく、毎日やってる技術者には勝てないので、最低限というかチームの中でもメインの仕事とサブの仕事がある中で、メインはやらないしやれないからみんなに任せています」

岩澤さんの役目は、経営者として現場がしっかりと回るようにすること。サラリーマン時代の経験を活かした、工場の経営的なことから労務や総務、メディアの取材対応。そして、現場の方でも、生産の補助、出荷管理、原料や資材の管理、営業に至るまでを一人で担っています。

こうした業務をできる人員よりも現場をメインに考えているからこそこのようになっており、取材中でも電話がかかってくれば岩澤さんが対応しなければならない状況にある。

さらに、製造現場のスケジュールもパンパンで、やむなく仕事を断らざるを得ないほどだと言います。

工場の製造スケジュールが特に立て込み始めたのは、昨年あたりから。ちょうど岩澤さんが会社を引き継いだ頃からだそうです。

大きな要因としては、他のガラス工場の廃業などがあり、一気にその仕事が流れ込んできたことが挙げられる。

「去年の6月くらいに工場が減り、都内で頼みやすく幅広くできる工場ということで仕事が増えました。全部はできないので断るものもありますが、経験からすると必ず今後は受注量が減っていくことは分かってるので、新規もやらないといけないんですが、今はここ20、30年の中でも一番のパンク状態です」

20~100名ほどの規模で自社工場を持ち、食器をメインに手づくりする会社は、今では全国で10軒ほどしかありません。

岩澤硝子は、そのうちの1社ということもあり、無くなってしまった工場に頼んでいたお客さんの駆け込み寺のように仕事が集中しているため、従業員はおよそ40名と決して小さな工場ではないが、それでも今は製造が全く追いついていません。

ガラス工場がここまで減ってしまったのには、大きく2つの理由があります。

1つは、海外からの輸入品やオートメーション化の影響を受けたこと。そしてもう1つは、人件費や光熱費などの固定費があまりにも高いこと。つまり、売り上げが落ちて廃業するだけでなく、工場を維持できずに倒産をしてしまうことがあります。

ガラスの製造は、チーム制で回すため現場は1チームで3~6人が必要です。それが5つほどのチームともなれば、現場だけでもそれなりの人数を要します。さらに、製品検査や事務の方も入れると、相当な人件費がかかってきます。

そして工場の窯は、24時間365日火を焚いておかなければ良質なガラスを作ることができません。火を止めるのは、10年に1度行われる窯の取り換えの時だけ。そのため、ガス代だけで月に数百万単位ほどかかり光熱費が尋常ではありません。さらに、窯炊きの夜勤者の人件費を考えると、利益が出るかどうかを窯の維持だけで左右してしまうほどです。

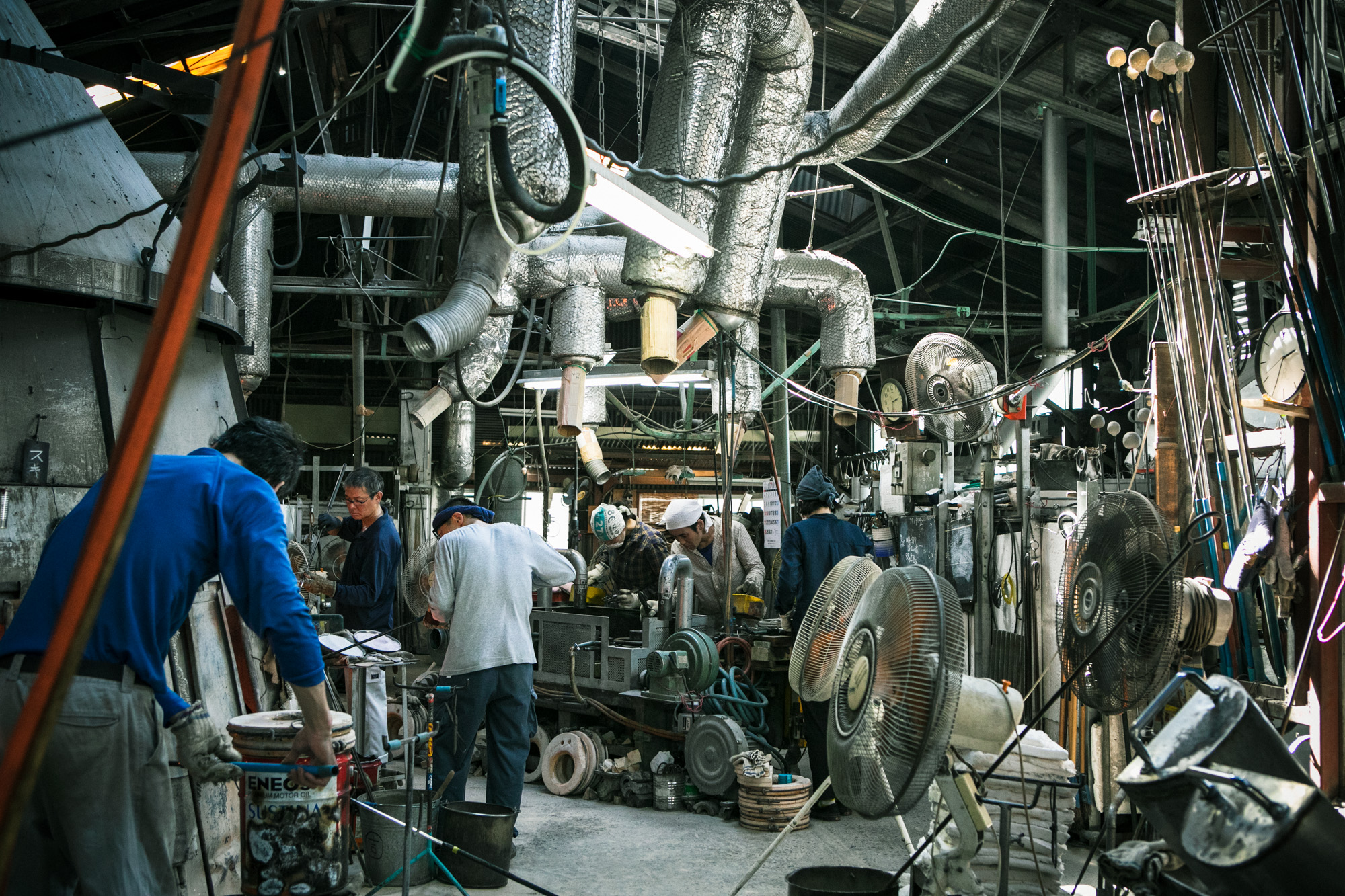

1日も休むことがない大きな溶解炉は、窯の心臓部である1階からガスが送り込まれ、そして2階のるつぼと呼ばれる容器をおよそ1400度に熱し、ガラスを溶かします。2階の現場は、大きな窯の周りで現場の方たちが慌ただしく作業をしています。

クラクラと眩暈がしてしまいそうなほどの熱さの中で、集中力を途切れさせない精神力は相当なもの。少しでも気を緩めれば、怪我をしてしまう現場は独特の緊張感に包まれています。

現場は、チームごとにそれぞれの窯から溶けたガラスを竿で巻き取り、そこから型へ流し込み成形。固まったガラスを冷却炉へと運びゆっくりと冷やしていきます。チームの流れるような連係プレーで次々とガラスができ上がっていきます。

手づくりガラスはほとんどの工程に人の手が加わるので、一人でもペースが遅れてしまうと全体のリズムが崩れてしまう。一瞬も気を抜く隙はありません。チームワークの重要さと、一人でも欠けることができない責任の大きさを感じます。

現場には、個々の技術力や経験の差はもちろんありますが、『工場長』と呼ばれる役職の方はいません。これほどの規模で工場長がいないというのは珍しい。

「うちは工場長だけでなく、班長もいません。技術者の中でうまい下手があったり、年数や経験が同じくらいの人が同じチームだと揉めることがあり、誰を工場長にするかで相当変わってきます」

「もちろん工場長を置いてきっちりしている工場もありますが、中途半端に置くのは揉め事の原因なので、生産管理や指示出しはこちらがやり、細かなやりくりは全部現場に任せています」

技術の上達には、経験を積むしかない。岩澤硝子では、経験の有無に関わらず、たとえ失敗したとしてもまずは挑戦することを大切にしています。

現場には、新しく入社した二人の姿もありましたが、入社してまだ1か月ほどにも関わらず、様々な仕事に取り組んでいるそうです。

「吹きガラスをやったことがある人はいますが、うちの場合は同じような工場から来た人でない限り経験者じゃないので、基本的に素人を雇うことを前提で考えています」

「新しく入った二人も、まだまだできないことの方が多いですが、失敗してもいいのでどんどん挑戦させたら、二人とも怯まないタイプで意外にできているので助かっています」

いわゆる一人前と呼べる技術が身に付くには、どのくらいかかるのでしょうか?

「器用な人ならガラスを切って成型まで1年くらいである程度できる人もいて、新しく入った二人にもどんどん新しいことに挑戦してもらっています。ただ、トラブル対応や金型チェックまでには、やはり10~20年ないと厳しいと思います」

まずは1年。そしてそこから突き詰めていくのに長い時間がかかり、すぐにメインの仕事ができるわけではありません。失敗をしてもどんどんチャレンジし、時間をかけて体に技術を覚えさせていく。今の先輩職人さんたちもそうやって成長してきたそうです。

「この仕事は、やらないと覚えられません。チームの中で一番サブの仕事は少し教えればできるようになるので、それをやってもらいながら少しずつ次を覚えていってもらいます」

「5分や1時間の失敗なんてどうでもいいんです。だから、とにかく失敗しても責任は会社が受けるし、やらせない方がまずいからどんどんやらせていいと先輩の職人たちには言っています」

新しい方が増えてきたことで、現場の雰囲気も変わってきているのでしょうか。

「そうですね、若い人は誰がうまいか見て教えてもらえる人についていきますよね。そうなると教える方も変わりますし、教えてやってもらわないと結局自分たちが苦労します。昔と違って見て覚えろみたいな人はあまりいないし、なんならどんどん任せたいです」

ガラス工場には、2種類のタイプがあります。1つは岩澤硝子のように手作りでガラスを作るところ。もう1つは、機械を使って自動で作るところ。

手づくりガラスは、ほとんどの工程に人手を必要としコストがかかる分、手作り感のある温かい風合いのガラスになります。だからこそ、たとえ下請けだとしても値段は決して崩さないというのは、昔から貫いているポリシーです。

しかし、手づくりガラスが作れる豊富な経験値を持った技術者の中には、既に定年が近づいた方も多い。70を超えている方もいて、体力的にも現場を離れる日が近づいてしまっており、技術の継承が非常に急務な状況にあることはもちろん、このチームの流れを維持していくにはどうしても人手が欠かせません。

「まだまだ勘の世界で技術も必要なんですけど、どうしても口だけでは言い表せない部分がいっぱいあります。窯については温度が1度違うとか、バーナーの場所が1cm違う、角度が1度違う。誰かがちょっと触っただけで温度は変わります。溶け方も違うし、同じ原料を溶かしても違うんです」

「だから、人がいないからとアルバイトでも雇えばとなってしまうと、次の日にガラスを作れなくなります。ほんとに感覚の世界で、すごくそのへんがシビアです」

工場の中は、一歩足を踏み入れると汗が噴き出る想像を絶する熱さ。窯に近づいていくと、息をするのも苦しく肌がヒリヒリとする。扇風機やクーラーが至るところに設置されていますが、それもほとんど効果がない。

「夏は辛いと思います。常に1300~1400度が目の前にあるので、輻射熱で顔は真っ赤になりますし、脱水症状で倒れる人もたまにいます。とにかくうちの現場は、汗だくでびちゃびちゃになる仕事です」

「だから、福利厚生とまではいきませんが、お風呂もあって洗濯機もあって、みんな洗濯して干して帰るので、朝昼晩で誰がやるか決まってますし、お風呂に入って帰る人もいます」

熱い以外の大変なところ、怪我をするような危険なことはありますか?

「正直、やっぱり火傷は100%すると思います。新しく入った子も半日で手に水膨れを作りました。でも、慣れてくれば感覚も分かってくるのでしなくなります。あとは、金型が重いので、落としたりして怪我をしないようにしないといけないです」

「ただ、ここ30年くらいは大きな怪我はないと思いますし、たぶん私が一番怪我してると思います(笑)それに、金型をどう持つかとかは指示することじゃないので、個人次第ではあります。脱水症状も高齢の方が頑張りすぎてたまにあるくらいで、ここ何年かはないと思います」

これだけ過酷な環境でもガラスを作り続けるのはいったいなぜだろう。

この仕事のやりがいを伺ってみます。

「ガラスには、レンズ、瓶、試験管やビーカーなどの理化学などがありますが、うちは食器屋です。食器は、量販店さんやショッピングモールなどに行けば並んでいたり、居酒屋さんやファミレスに行けばうちで作ったものが出てくる。それを家族や友達に言えるのってなかなか他にはない部分だと思います」

「何の部品か分からないものではなく、自分が作ったガラスが最終商品になって、店頭に並び見れて買ってもらって使ってもらえる。芸術品のようなものではなく、低価格や中価格帯に入るものでいろんな人が持っている日用品で、それが一番いいところなのかなと思います」

午前中の製造がひと段落すると、区切りのいいチームから仕事を切り上げ、工場の隣に併設された事務所二階にある食堂で昼食を取ります。希望者は、仕出し弁当が用意され、一部料金を会社が負担しています。

食堂で一緒に食事をし、午後のスタートまでは畳が敷かれた更衣室で休んだり、冬は窯の前に段ボールを敷き昼寝をすることもあるそうです。こうして同じ釜の飯を食べ、普段から近い距離で接していくことは、現場でのチームワーク作りにおいて重要なことなのかもしれません。

「社員同士いろいろありますけどね。それはどこの会社に行っても同じじゃないですかね。ただ、同じチームだと一日ずっと一緒になるので、しんどいところはあるかもしれません」

チームワークが非常に重要なガラス作りおいて、岩澤さんはどのような方を求めていますか?

「一番は協調性。ガッツとかはもちろん欲しいですけど、協調性があってチームワークに入れないと難しいです。いくら腕があっても一人で孤立してる人はどうやってもうまくいかないですし」

「やっぱりチームワークが大切だと思うので、まずはみんなと一緒にできることが一番だと思います。ほんとにド素人でいいし、ガラスの知識もなくていいので、ガッツがあってみんなでやりたい、みんなでやりますって方なら育てていきたいと思ってます」

一日の作業が終わると、さきほどまで厳しい表情で作業していた顔も緩み、みんなで一杯飲みながら一日の労をねぎらう。うまくいく日もあればそうでない日もあるはずです。

ひたすらその繰り返しと積み重ねのガラス作りは、肉体的には決して楽な仕事ではありません。その日の製造が終わった時には、体中の水分が出てしまうほど汗だくで疲労困憊になることも少なくありません。でも、そんな過酷な環境だからこそ、メリハリは特に大事にしています。

残業はほとんどなく、特に夏は休憩もしっかりと取る。他の仕事もやりたいという方は、副業も可能な自由な環境があり、意外にも仕事の厳しさを理由に離職する方は少ないそうです。

「朝は少し早いですが、17時くらいにはみんな帰ります。ガラスを煮るには10時間くらいかかるので、残業すると次の日が何もできなくて逆に効率が悪いので、そもそも残業ができないんです」

「なので、夕方きっちり終わらせて家族サービスをしてもらったり、飲みに行きたい人は行ったり。それこそ、アルバイトしたい人は本業に支障がなければしてくれてもいいです」

様々な要因で全国的に衰退してきたガラス工場。

しかし、業界の横の繋がりは強く、昔から同業者で争いあうのではなく、互いに支え合いながら共存共栄を目指し、ガラス業界を守ろうと取り組んでいます。決して悲観した状況ではなく、業界全体としても会社としても結束力を強め、みんなが一致団結した挑戦を続けています。

そこからは、ガラス作りにかける強い想いと誇りがひしひしと感じられます。

淡々とした作業の繰り返しも多いガラス作りですが、単なる作業員としてではなく、熟練の技術者からどんどんと技術を受け継いでいくことが常に求められ、そして誰が欠けても成り立つものではない責任の大きな仕事です。

これまでもこれからも、ガラス作りにおいては全員が主役だと思います。