裏方だけど無くてはならない存在 岩澤硝子株式会社

こちらの求人は募集が終了しました。

ご応募ありがとうございました。

当たり前に身近にあるガラス製品。

しかし、誰がどのようにして作っているのかをご存知の方は、少ないかもしれません。

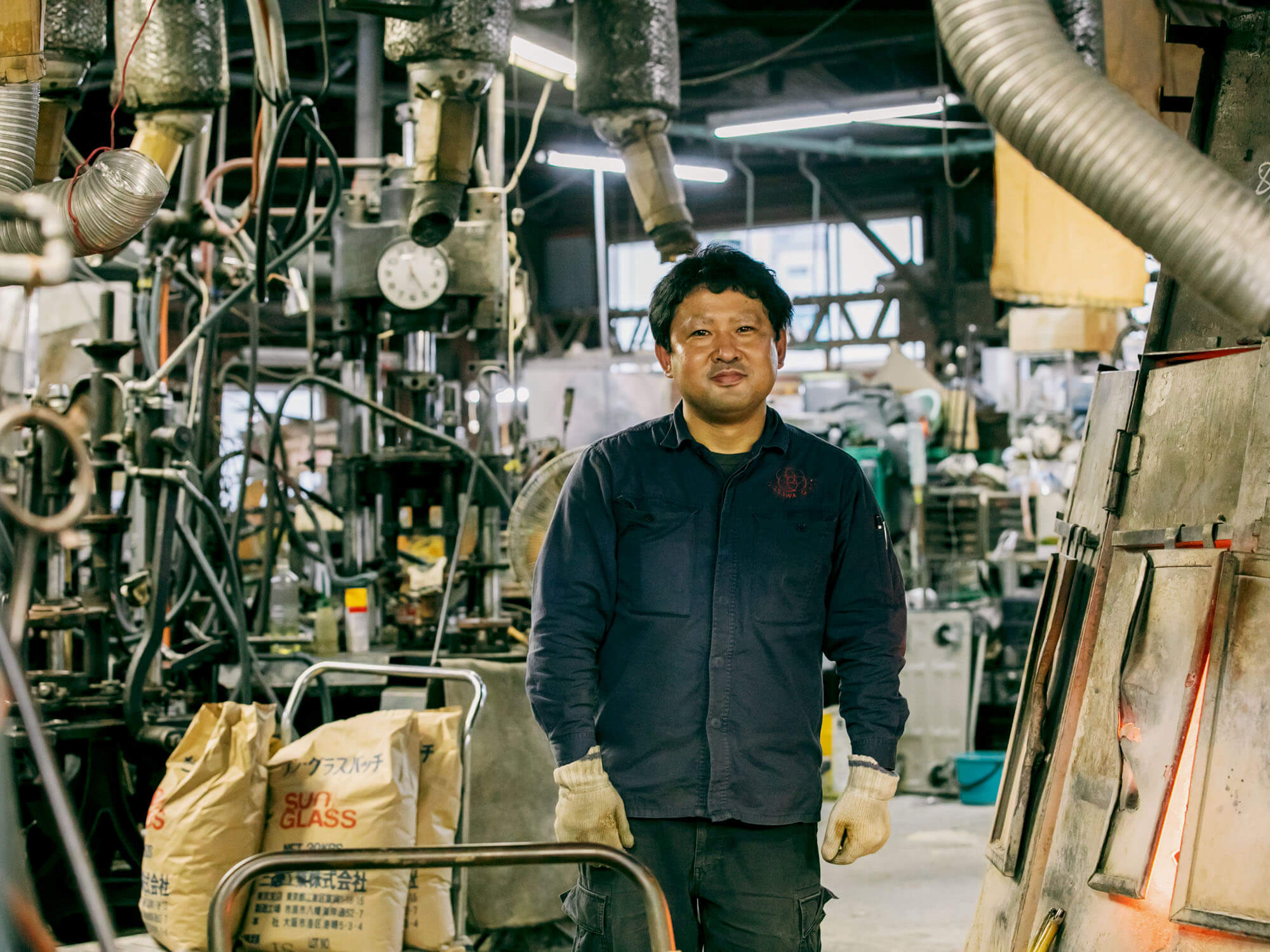

海外からの安価な輸入製品が増え、国内ガラスは珍しいものになりつつありますが、それでも灼熱の厳しい環境の中でひたむきにガラスと向き合い、良質な製品を国内で生み出し、提供し続けている会社があります。

全国の飲食店で使われる調味料入れの7割ほどを手がける、東京都墨田区に工場を構える『岩澤硝子』は、私たちの生活に欠かすことのできないガラスを、100年以上も手づくりで作り続けています。

ガラスが地場産業である墨田区においても、ハンドメイドガラスを作っているのはここだけ。貴重な区内最後のガラスメーカーです。

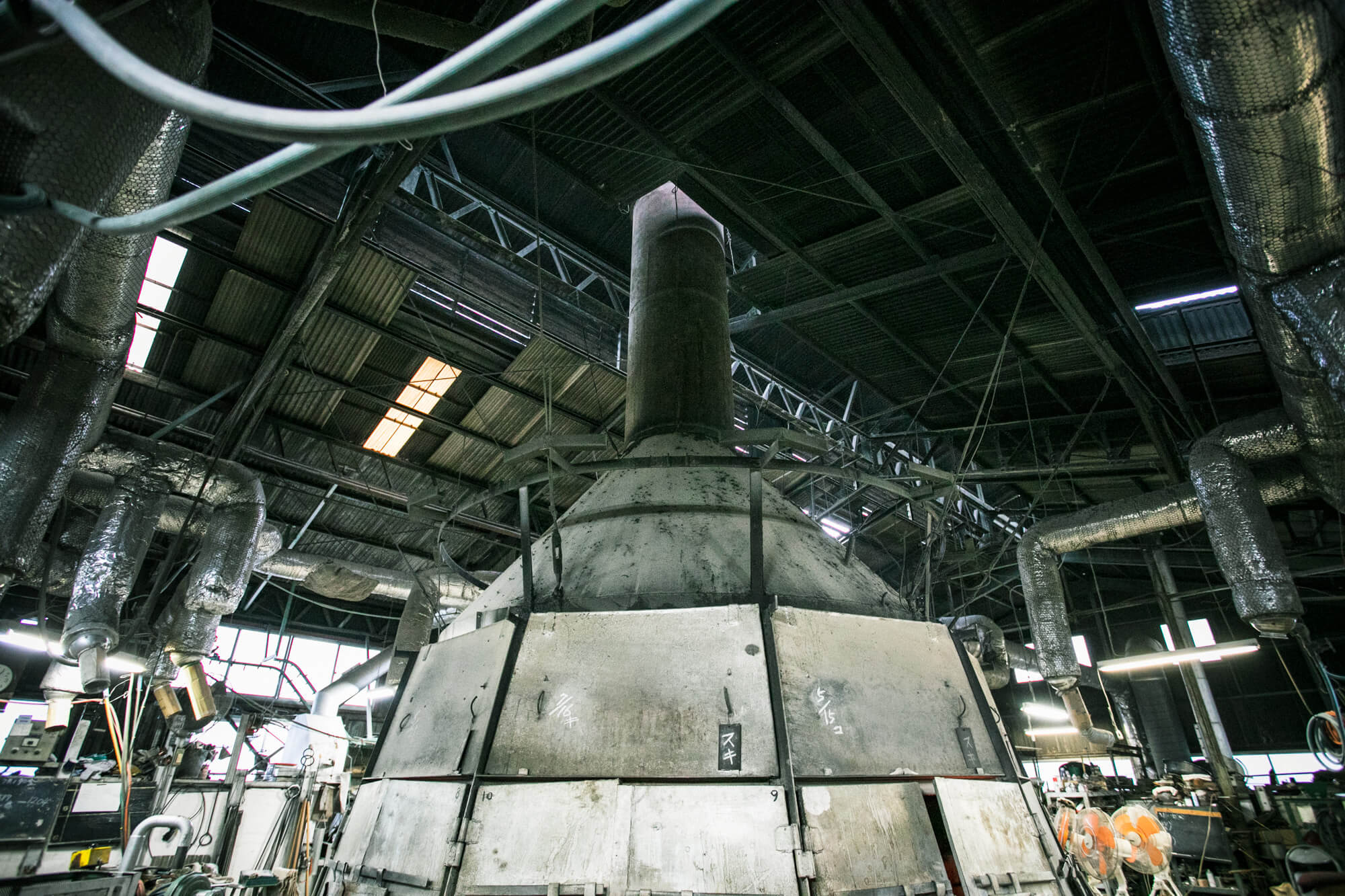

今もなお、工場が密集する墨田区の北部エリアで、大きな煙突がそびえ立ち、ひときわ存在感を放つ岩澤硝子。

工場内に立ち入るとまず圧倒されるのは、すさまじい熱さ。いたるところでフル稼働する扇風機の風は効果がほとんど感じられないほどで、涼しげなガラス製品とは裏腹に、製造現場は過酷な熱さに包まれています。

工場の真ん中に置かれた、存在感を放つ巨大な溶解炉の周りでは、常に熱さと危険が隣り合わせの厳しい環境。しかし、それに怯むことなく熟練の技術者たちは忙しくてきぱきと動き回り、次から次へとガラスが生み出されていきます。

工程の中には、機械が用いられるところもあるが、全ての作業がオートメーション化されているわけではなく、技術者たちがその日の気温や湿度に合わせ、ひとつひとつのガラスを丁寧に作っていく。ガラスづくりは、時間も体力もいる作業です。

また、各作業は分担されているが、次から次へと流れるように工程が進んでいきます。少しでもどこかが遅れたりストップすれば、全ての工程が止まってしまうため、大量のガラスを安定した質で作っていくのには、各部署同士の連携とチームワークが欠かせません。みんなの息がぴったり合ってこそ、初めて製品として提供できるガラスができます。

1917年創業の『岩澤硝子』が得意としているのは、ドロドロに溶けたガラス種を金型に流し込み、プレス・スピンドル・圧迫と呼ばれる成形法を用いた金型製法です。

チームごとにそれぞれの窯から溶けたガラスを竿で巻き取り、そこから型へ流し込み成形。そして、ある程度固まったガラスを冷却炉へと運び、ゆっくり時間をかけて冷やしていきます。

金型製法は、車やバイクのヘッドライトに使われるレンズや調味料入れに適しており、でき上がるガラスは厚手でしっかりとしたものです。

厚手ガラスの代表的な商品である醤油注ぎは、今でも年に数万本を製造する昔から変わらない不動の定番商品です。

蓋をネジ式からすり口に変えた液だれしにくい新タイプは、蓋だけで年間8~10万個程度を製造し、2010年には墨田区の地域ブランド『すみだモダン』に認定されました。

しかし、需要に反して岩澤硝子のようなハンドメイドでガラスを作る工場は、年々減少の一途を辿っています。

そのため、廃業した工場のお客さんからの発注依頼も増え続けており、4代目代表の岩澤さんが後を引き継いだ2018年から今まで、常に製造は追いつかない状況が続いています。

そんな中で、コロナによって観光地のお土産屋さんや、雑貨店などの小売店がストップ。その影響はここガラス工場にも及び、発注量は激減しました。売り上げは半分までにダウンし、さらに原料高騰もあり、一時は工場の稼働日数を減らした時期もあったそうです。

「コロナまでは、何か月も待っていただく状態が続いていたのが、キャンセルが相次ぎ、2022年5月の売上は60%ダウン。その後も続いて平均して半分くらいの売り上げ減になりました」

「それが一昨年のオリンピックあたりから急激に注文が回復し、もう来年の1月の注文まで入って来てるくらいで、また忙しくなりました。醤油さしだけで、一万個以上の注文残があり、数カ月待ちの状態に戻りました」

発注がようやく戻ってきて一安心。と言いたいところですが、原料や燃料が高騰していることで、売上げが出ていても利益が出にくい状況に陥ってしまい、これまでのやり方では、工場の継続が難しくなってしまった今、岩澤さんは工場の改革を始めました。

これは、ガラス工場の未来を作っていくための取り組みです。

「今は、ガス代だけでなく原料や資材まであらゆるものが値上がりしていて、全て含めると経費だけでも死活問題です。発注がたくさんあるのはありがたいことですが、原価率があがり、利益率が少なくなっています」

「でも、これはガラス屋だけのことじゃないですし、今だからこそ若手の育成に力を入れたり、今まで値上げが厳しかったところにもお願いしたり、値上げを認めてもらえないお客さまについては、お取引きを終了させていただくなどもしました。いろんな要因がある中で、次にいくためには若手を育てて生産数をあげていくこと、そして単価をあげていかなければなりません」

若手の育成を積極的にはじめた製造現場では、ここ数年で熟練の技術者に混じっていきいきと働く若い方の姿が多く見られるようになっています。入ったばかりの人もいれば、入社して2~3年が経ち少しずつできる仕事が増え現場を任せられる人もいたりと、これまで熟練の技術者だけだった現場に、新しい風が吹き始めています。

しかしながら、部署によってはまだまだ人材不足に悩まされているのが現状です。その一つが『窯たき』と呼ばれる仕事。

今回は、ガラスづくりにおいて、最も重要とされるガラスの仕込みを行う「釜たき」を募集します。

ガラス工場は、基本的に24時間365日、溶解炉と呼ばれる窯を稼働させ続けなければ、良質なガラスを作っていくことができません。この窯を常に適正な状態に維持・管理しているのが『窯たき』の仕事です。

窯を適正な状態に保ち続け、ガラスの良し悪しを決める上で、非常に重要な仕込み作業を行います。夜間から早朝にかけて、誰もいなくなった工場内でたった一人で行う作業ですが、熟練技術者と言えど、良品を作れるかどうかはこの仕込み作業によって左右されます。

そのため、ガラスづくりのカギを握っているのは、この窯たきと言っても過言ではありません。

しかしながら、日中のガラスを製造する仕事に対し、夜間に仕込み作業を行う窯たきは、裏方仕事であること、そして夜間勤務が主であることで、なかなか人材確保が難しい状況が続いています。

窯たきの仕事は、ガスの温度調整にはじまり、材料の発注から窯への投入作業。窯の状態の確認をしたり、調子が悪くなれば原因究明や、補修作業も行います。また、古くなった窯の入れ替え作業など、管理から材料の仕込みまで、あらゆる窯業務を担当します。

「窯の耐久力は、およそ15年ほどですが、15年もたすためにはいろいろと試行錯誤しないといけません。例えば、ガラスの種が流れ出してしまい詰まる箇所があると窯の状態が悪くなってしまうので、ガス量を調整したり、ちゃんと煮えるよう状態を調整します」

そして、もう一つ重要なのは、ガラス種の仕込み。

窯の中には、ガラスの原料を溶かしドロドロになったガラス種が入っています。

このガラス種を、型に流し込んでガラスはできるため、ガラス製造において必要不可欠な材料で、窯たきは製造が開始する時間に必ず間に合うよう、逆算して原料を投入し、時間をかけて使える状態に仕上げなければなりません。そのため、夜間は窯の維持だけでなく、翌日の製造に向けて仕込みを行っていきます。

夜間作業のおおまかな流れは、製造現場が終わった後から23時頃までは、1時間おきにガス量を調整しながら、原料を投入します。23時以降は、ガラスが溶けるまでの間に一旦休憩に入り、翌朝2時半頃から朝方にかけて、ガラスが溶けたら坩堝(るつぼ)のフタをあけて、ガラス種を落ち着かせる作業を続けていきます。

そして、翌日の製造が始まる時間には、ガラス種ができた状態を整えておくことで、日中の製造が滞りなくスタートできることになります。

このように窯たきの仕事は、窯を適正な状態に保ち続けながら、ガラス製造に必要なガラス種を必要な時間までに作っておく。ものづくりの最初の第一歩となる作業です。

「仕込みの状態が良くないと、製造をスタートできないこともあるので、大変な仕事ですけど、大事な仕事です。ラーメン屋さんがスープがないと作れないのと同じで、仕込みの裏方ではありますが、製造の人たちと同じくらい肝になる大切な仕事です」

ガラスづくりの経験がある方は世の中に多くいません。そのため、経験や技術は必要ありません。むしろ、それらは現場で少しずつ覚えてもらえばいいと言います。

「原料が透明や色ガラス、リサイクル硝子、耐熱性のガラスなど、ものによって仕込みのやり方も変わってきます。もちろん最初は教えますが、そもそも経験のある人が多い産業ではないので、未経験の方でも大歓迎です」

「現時点で求めることは、体力があることや、決められたことをしっかり守れるかになります。当然、夏は体力的に厳しいので、やり方を工夫しないと自分がバテてしまいますし、危険な作業も多いので注意力も必要です」

ガラスづくりは、脱水症状で倒れることもあるくらい汗だくになる仕事。軽い火傷は職業病のようなもので、常に危険と隣り合わせであり、体力的に決して楽な仕事ではありません。一瞬の油断で大けがをすることもありえます。

「原料の投入は、当然熱い作業ですし、ガラスの溶けた種の色をチェンジするときは、一回種を全て窯から出さないといけないので、長いスコップでかき出す作業もあり、瞬間的な熱さがあります。熱い中で、原料が入った30kgの袋を持ち上げることも多く、熱い仕事は、生産現場の人以上に多いかもしれないです」

そして、夜は基本的に一人で窯を管理することになります。夜間の仕込みは、次の日の製造全体を左右するので、責任感を持って担当しなければなりません。

「23時~2時くらいまでは、休憩に入るので仮眠をとる人もいますが、寝坊したり、蓋を開けるのを忘れたり、スイッチを入れ忘れたといったことが、やはり一人なのでこれまでもなかったわけではありません」

「でもそれをやってしまうと、翌日の朝から作業に入れないので、ちゃんと決められたことを時間通りできることが第一です。勘や経験は時間はかかりますが、学んでいけばできるので、まずは決められたことを決められたようにできれば、それからいろいろと教えていきたいです」

窯の管理には、最低でも3人は必要ですが、現在は人材不足で2人で回しています。そのため、今いるスタッフの負担が大きかったり、岩澤さんがヘルプで入るといった状況があります。

今後は、人数を増やししっかりとローテーションを組むことで、ひとりひとりの負担を減らし、安定した製造体制を作っていきたいと言います。

人が増えるとやはり重要になるのが、チームワークです。

「夜間はワンオペと言っても、作業を引き継いでいかないといけません。適当にやって次の人に渡すというわけにはいかないので、みんなでやるという意識と、ちゃんと引き継げること。坩堝の交換も一人ではできないので、この仕事もチームワークが重要です」

うまく仕込みがいかないこともあるのでしょうか?

「もちろんあります。窯の調子が悪かったり、色のチェンジをするときは、どうしても温度が上がりづらい。原因はいろいろなので、誰かが悪いわけではありません。最大限に尽くしたならしょうがないので、減給やペナルティがあるようなことはないです。ただ、スイッチを入れ忘れるなどを何度もするのは論外ですけど(笑)」

この窯たき仕事において、やりがいや結果を感じられる瞬間はありますか?

「種の状態が悪いと、500個作ったけど、300個不良になることもあります。極端なことを言うと全部が不良になることもゼロではありません。ラーメンで言うと、出汁を取るのを忘れ、10時間煮るのを2時間しか煮てなければ、おいしいものはできない。そのスープでなんとか仕上げろと調理する人に言ってもその状態では難しいですよね」

「種が良ければ、1000個の良品だったものが、2000個と倍以上に良品が増えることもあります。ほんとに良いものがきちっとできて、良品が増えていけば当然売り上げも上がり、みんなの給料もボーナスも上がる。これは、ガラス製造の肝であり当たり前のことなので、当たり前にできることがなにより大事ですばらしいことだと思います」

ガラスづくりの全ての作業に大きな影響を与える窯たきの仕事。表に出ない仕事なので、多くの方には知られていないが、工場を続けていく上で欠かせません。

「釜たきは、ガラス工場で肝になるということを知ってもらいたいです。地味で裏方で花形が何もないところではありますが、製造よりも大事なところもあり、そこがやっぱりしっかりしていないと、ほんとに工場は潰れてしまいます」

岩澤硝子の窯を守り、そして製造チームが一つでも多くの良いガラスを生み出す。そして、最終的にはお客さまの元へ、美しいガラスが届く。これらは、窯たきの仕事があってこそ。そんなガラスづくりの土台を支える仕事に、ぜひ挑戦してみてください。