プラスチックの可能性を追求して チバプラス

こちらの求人は募集が終了しました。

ご応募ありがとうございました。

小さい頃のプレゼントの定番は、プラスチックのおもちゃだった方も多いと思う。

そんなおもちゃは、いつしかテレビゲームやスマートフォンが当たり前の時代になり、だんだんと少なくなっている。

それでもプラスチック製品は私たちの生活に身近にあって、なくてはならないもの。

自動車やおもちゃ、文房具などの部品をプラスチックで作っている会社が墨田区堤通にある「有限会社 チバプラス」です。

この会社が、プラスチック部品や自社のオリジナル商品を一緒に作ってくれる仲間を募集しています。

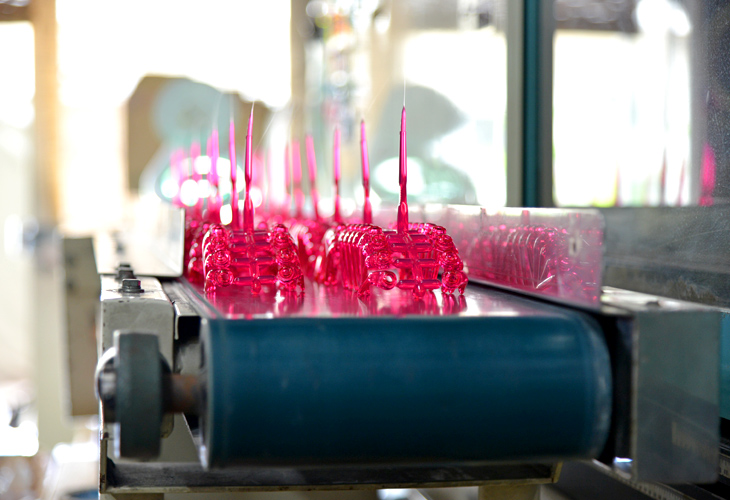

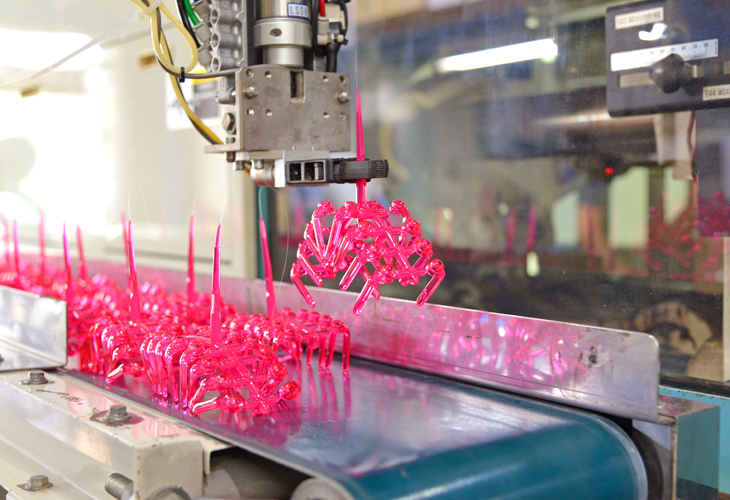

チバプラスは、昭和44年設立のプラスチック射出成形加工の会社だ。

射出成形とは、熱で柔らかくなったプラスチックを金型に充填して成形する加工法のことで、この技術を使い様々なプラスチック加工品を製造している。

これまでに取材してきた墨田区の町工場は住宅街にあることが多かった。

今回もそんな工場を想像していったが、意外にもそこには工場地帯が広がっていた。

白鬚東共同利用工場と呼ばれる場所で、鐘ヶ淵にある防災団地の建設に伴いそこにあった工場が立退きを余儀なくされ作られた場所なんだそう。チバプラスもそういった理由からここに移ってきた。

他には、ゴム屋さん、ハンドバッグ製造、プレス屋さん、印刷屋さんなどの工場が入っているが、どこも後継者不足の問題を抱えており、徐々に数が減っているそうだ。

工場に入ると一階で働く従業員さんが笑顔で迎えてくれ、二階から社長の千葉さんが駆け下りてきて、二階へと通される。

従業員六人。そのほとんどが女性だ。

今回は、社長の千葉勇希さんにお話を聞かせていただいた。

チバプラスが千葉化学として誕生したのは、もう40年以上も前のこと。

当時はおもちゃと言えば、超合金が主流だったが、徐々に時代がプラスチックへ移行していくにつれ、プラスチック屋さんが増えていき、千葉化学もその一つだった。

「その頃は、親父とお袋の夫婦で機械も二台くらいでやってました。おもちゃの部品を作ってるところもいっぱいあって、それがちょっとずつ大きくなっていって。でも海外からのおもちゃが入ってきて、僕が高校生の頃におもちゃ部品から自動車部品に変えたんです。

そのタイミングが自動車のいい時で右肩上がりで上がっていき、越谷の方にも工場を建てたり、辞めちゃう同業の方からお客さんや機械も引き継いだりして、どんどん大きくなって手広くやっていたようです。」

でも、いい時は長くは続かなかった。

2008年にリーマンショックが起こり、会社が徐々に縮小していった。

2014年に世代交代し、千葉さんが社長となった。

昔からこの会社を継ごうと思っていましたか?

「大学卒業後は、サラリーマンをしていました。バブルの最後の年くらいだったと思います。実家が車の部品を作っていたからというわけではないですが、たまたま車の営業をやっていました。車にはそんなに興味はなかったけど、おしゃべりが好きで子供のころから営業マンと言えば、車屋さんだと思っていたんです。」

「サラリーマンを辞めて、ここに入社してすぐは越谷の工場で工場長の後ろについていました。そうすると色々なことが見えるわけですよ。越谷工場のこととか会社のこととか。そうした時にこの会社大丈夫かな?と。それはなぜかって言うと、お客さんの数があまりにも少なすぎました。そのお客さんが倒れたらアウトでしょ。それがまさにリーマン・ショックが起こって一気に車業界が萎んでしまいました。」

「そのタイミングで、親父に今の墨田の工場に集約しようと話しました。ここは工場団地だから二十四時間機械が動かせる。機械が半分になったとしてもここを二十四時間動かせば、同じだけの稼働率になるので、越谷工場をしめることになりました。」

そんな中、2009年に墨田区が行ったものづくりコラボレーターに応募し、デザイナーさんと自社商品の開発に乗り出した。そこでできたのが、千葉さんが手に持っている「お皿まな板」だ。

「デザイナーさんからきた商品案を見ると、これはうちの仕事じゃありませんでした。この薄さは、シートから抜くようなもので射出成形ではありません。だから最初は断ろうと思ってましたが、デザイナーさんからたとえ他の工場で作ったとしてもプロデューサー的な立場で関わってもらえないか?と言われ、自分で商品を考えたり、値段をつけるなんて今までやったことがなかったので、これはいい勉強になると思いお手伝いさせてもらうことにしました。」

「同じ区内の工場でやってもらえるところを見つけ、パッケージだ、色だ、折り方や折りやすさだ、ってことをデザイナーさんと検討したり、工場にこうして欲しいああしてほしいというやりとりを何度も繰り返しました。」

そうしてできた『お皿まな板』は、すみだブランドに選ばれ、パリで行われた経済産業省クール・ジャパン室が手がける365日プロジェクトの一品に選ばれた。

しかし、本業である自動車部品はというと、リーマン・ショックの影響もあり、当時は月産二万台ほどが売れていた自動車も今では売れても何千台がいいところ。仕事量が減って来たり、体ばかりが辛い仕事で同じ業界でもどんどん人が辞めていってしまったそうだ。辞めて行くところから仕事が回ってくるのかと思きや、そのような工場のほとんどはもう需要のない金型をやってるところが多く、注文は良くて数千単位。仕事が回ってきても逆に困るそうだ。

また、自動車部品の場合、何十年も大事に車に乗られている方が車の修理を出すと、その当時何万個と出ていた部品が、数十個単位で発注が来たりすることもあり非常に効率が悪いんだそう。

そんな中での新たな活路となったのは、今メインでやっている『文房具用品』の仕事だ。

「今までは、機械のドアを開けて金型から自動車部品を取り出してってことを繰り返しやっていたけど、人間がやることなのでそれだと不良率が高いんですよ。三十秒間隔とかで機械は動くけど、人間は全く同じ動きができません。ロボットならずっと同じ動きができるので、それができることはないかって考えた時に、たまたま文具関係の知り合いがいたことがきっかけでした。」

「文具は全部自動でできるものが多い。そして一個一円とかだけど、何十万個とかって数が出る。文具も数は減ってはいるけど、やっぱり数が多い。射出成形は数が出ないと話にならなくて、数が多ければ一週間とか同じ型を付けたままにできますが、数が少ないと重い金型を付け替えるだけでも大変なんです。」

一人前になるにはどれくらいかかりますか?

「五年くらいかな。いやでもそんな難しいことじゃないんですよ。何年ってのは俺もよくわかんない。見よう見まねで俺もその当時いた工場長を見て覚えてたし。今でも覚えることは沢山あって、仕事をもらってる工場さんに聞いたり教えてもらったりしてますよ。」

どんな方と働きたいですか?

「欲のある方ですね。好奇心旺盛でなんでこれがこうなってるのかとか、これはこうやって売った方がいいんじゃないかって提案してくれる人。新しい商品を開発したいけど、僕なんかは外出してももう歳だから行ったところだけで終わっちゃう。若い子だといろんなお店を見たりして、アンテナ感度が高いと思うのでどんどん意見を言ってもらいたいです。あとは、単調な仕事で飽きちゃうので、モノづくりが好きな方。」

この仕事の大変なところは?

「工場が狭いから息が抜けないこと、それとさっきも言ったけど作業が単調なんだよね。あとは短納期な注文が多いので、どうしても突発的な仕事も多くなります。」

最後に、チバプラスの目指すところを教えて下さい。

「射出成形の未来は明るくありません。それと同時に差別化が図れない。射出成形は金型がメインだから忙しくて断ってしまうと、ある程度の技術のある他の工場に持って行ったら作れちゃうんです。『これ千葉さんしか作れないんだよねぇ~』ってのがない。だから差別化が図れず将来に不安定要素が多いのも確か。でもそういった請け仕事もうちは相変わらずやりながら、お皿まな板のような自社商品の開発など、新しいことにも積極的に取り組んでいます。」

「だから、まずは本業ですね。本業というのは請け仕事、請け仕事を信用される仕事として現状のままで、それから商品開発の方のパーセントを上げていきたいです。そのためには新しい人を入れてそっちをもっとできるようにしていきたいと思っています。お皿まな板は外の工場で作ってるけど、今度の商品は自分のところで作れるものを作りたいですね。」

差別化が図れない業界だからこそ、最終的に大事なのはやはり人。

千葉さんが話し好きなのもコミュニケーションを大事にしているからだと思う。

きっと差別化しにくい分、千葉さんだからこそお願いしたいというお客さんも多いはずだ。

そして、信頼してお願いしてくれるお客さんがいるから、今日も工場はフル回転している。